1. Wyposażenie laboratorium pozwala prowadzić badania i prace zlecone w zakresie:

Analizy modalnej. Jest to uznana metoda określania właściwości dynamicznych różnorodnych obiektów, od małych elementów konstrukcyjnych, przez całe urządzenia mechaniczne po konstrukcje budowlane. Polega ona na określeniu częstotliwości drgań własnych (zbliżonych do częstotliwości rezonansowych) oraz tzw. form drgań (kształtu, w jaki obiekty drgają przy określonej częstotliwości). Znajomość tych wielkości jest niezwykle cenna, ze względu na funkcjonowanie projektowanych lub eksploatowanych maszyn i urządzeń oraz potencjalnej możliwości ich modyfikacji.

Laboratorium dysponuje w tym celu 32 kanałowym analizatorem sygnałów, obsługującym dominującą większość obecnie stosowanych przetworników pomiarowych. Oferuje on częstotliwość próbkowania sygnałów analogowych do 204 kHz, dynamikę mierzonych sygnałów do 150dB oraz posiada 24 bitowe przetworniki analogowo cyfrowe oraz wsparcie technologii TEDS. Całość jest uzupełniana przez pełne spektrum czujników pomiarowych i mikrofonów oraz niezbędne do prawidłowego wykorzystania sprzętu oprogramowanie Siemens TestLab.

Wibrometrii laserowej. Badania przy użyciu technik laserowych cechują się przede wszystkim brakiem styku urządzenia pomiarowego z obiektem badanym. Umożliwia to zrealizowanie, niewykonalnych dotychczas, wariantów pomiarów, obejmujących:

- Pomiary drgań obiektów o bardzo wysokiej temperaturze,

- Pomiary drgań elementów wielkogabarytowych (dotyczy szczególnie zastosowań w budownictwie)

- Pomiary drgań elementów lekkich lub cienkościennych, dla których wpływ masy czujnika istotnie zaburzałby wyniki badań.

Laboratorium dysponuje kompletnym systemem pomiarowym Polytec PSV-400-3D, składającym się z trzech głowic skanujących, kamery, dalmierza oraz elementów odpowiedzialnych za sterowanie systemem i akwizycję oraz przetwarzanie danych pomiarowych. Pomiary realizowane są w pełnym 3D z użyciem posiadanych wzbudników elektrodynamicznych lub w obecności wymuszenia eksploatacyjnego. Drgania mierzone są w trzech ortogonalnych kierunkach jednocześnie.

Rejestracji zjawisk szybkozmiennych. Pomiary kamerami szybkimi stwarzają całkowicie nowe możliwości w zakresie prowadzenia obserwacji oraz pomiarów szybkich procesów. Można zobaczyć, jak przebiegają niektóre z nich. Wykorzystanie technik wizyjnych jest niezwykle szerokie, do najczęściej spotykanych należą:

- Śledzenie ruchu obiektów, analizy ruchu oraz przedstawianie wyników w tabelach i na wykresach,

- Crash-testy w przemyśle samochodowym wraz z analizą 2D, Analiza napełnienia poduszek powietrznych, pomiar zarówno powierzchni jak i objętości. Wtrysk paliwa. Śledzenie rozwoju przepływu wtryskiwanej cieczy,

- Inne aplikacje w pozostałych gałęziach przemysłu, np. testy upadku, proces produkcyjny, itd.

Laboratorium dysponuje ponadto optyką (obiektywy, w tym mikroskopowy) oraz oświetleniem niezbędnym do prawidłowej pracy posiadanej kamery szybkiej Phantom V760 o następujących parametrach:

- 12 bitowa głębia,

- Wielkość piksela - 20 mikrometrów

- Wymiary sensora 25.6 mm x 16 mm Sensor ISO (12232) 7000

- Minimalny czas ekspozycji - 300 nsec

- Software’owe lub sprzętowe wyzwalanie rejestracji

- Szybka pamięć (DRAM) 32 GB

- Pamięć nieulotna - 512 Gb

Zwiększenie potencjału badawczego, wynikające ze zrealizowanego doposażenia infrastruktury, w ramach projektu.

Zakupy, zrealizowane w ramach projektu p.t.: “Doposażenie Środowiskowego Laboratorium Miernictwa Wydziału Inżynierii Mechanicznej i Mechatroniki ZUT” znacząco poszerzają zakres dotychczas oferowanej współpracy. Polega to przede wszystkim na uzyskaniu licencji, umożliwiającej prowadzenie pomiarów oraz analiz na potrzeby przemysłu w kraju oraz poza jego granicami, bez żadnych ograniczeń. Wynika to z nowej polityki firmy Siemens, której produkt stanowi wynik realizacji procedury zakupowej. Ponadto posiadana obecnie najnowsza wersja sprzętowa analizatora sygnałów jest rozwiązaniem mobilnym, cechującym się niską wagą oraz możliwością pracy przy zasilaniu bateryjnym. Otwiera to nowe możliwości pomiarowe, badawcze i usługowe. Zwiększyła się również znacząco liczba kanałów pomiarowych (do 40), co ma bezpośredni wpływ na czas trwania pomiaru. Baza czujników została uzupełniona o dwa zestawy czujników przyspieszeń, ze wsparciem standardu ICP oraz zestawy mikrofonów. Poszerzyło to ofertę o możliwość prowadzenia pomiarów wielkości akustycznych. Całości dopełnia wzbudnik elektrodynamiczny wraz ze statywem, umożliwiający realizacje wymuszenia z odwzorowaniem dowolnego profilu sygnału wymuszającego.

Posiadany do tej pory ręczny kalibrator czujników przyspieszeń, pracujący dla jednej częstotliwości odniesienia, został natomiast zastąpiony kalibratorem pracującym w szerokim paśmie częstotliwości. Pozwala to na prawidłową weryfikację poprawności działania, stosowanych, w pomiarach czujników przyspieszeń.

2. Wyposażenie laboratorium pozwala prowadzić badania i prace zlecone w zakresie:

- ocena dokładności przestrzennego pozycjonowania elementów wykonawczych maszyn technologicznych (ang. volumetric error),

- testy obrabiarek wg ISO-230/2, ISO-230/3, ISO-230/4, ISO-230/7,

- pomiarów prostoliniowości, prostoliniowości ze skręceniem, płaskości i prostopadłości wzajemnej linii poziomnicami elektronicznymi,

- pomiarów współrzędnościowych z użyciem współrzędnościowej maszyny pomiarowej CMM,

- sztywności statycznej oraz drgań maszyn.

Badanie błędów ruchu osi wirującej wrzeciona wg ISO230-7

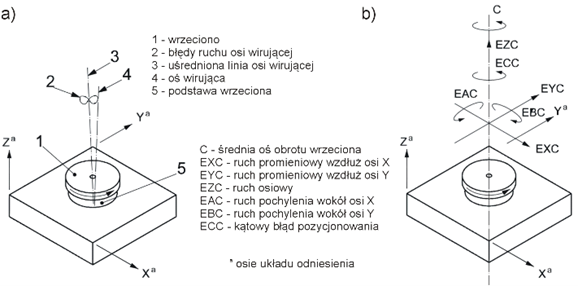

Cennych informacji o możliwościach wykonywania dokładnej obróbki przez daną obrabiarkę i system mocowania narzędzi dostarcza pomiar błędów ruchu osi wirującej wrzeciona i/lub narzędzia. Położenie osi wirującej w układach mechanicznych jest pojęciem czysto teoretycznym. Ze względu na geometryczne błędy wykonania wrzeciona, oprawek narzędziowych oraz właściwości dynamicznych (masowo-dysypacyjno-sprężystych) układu, rzeczywista oś obrotu jest inna od pożądanej (teoretycznej). Zawsze w układzie występują błędy ruchu osi wirującej. Schemat oraz oznaczenie błędów ruchu osi wirującej względem linii uśrednionej wg ISO230-7 [3] przedstawia rysunek 1-1.

Rysunek 1-1. a) osie układu odniesienia, oś wirująca, uśredniona linia osi wirującej oraz błędy ruchu osi wirującej, b) oznaczenie błędów ruchu osi wirującej względem linii średniej wg ISO230-7

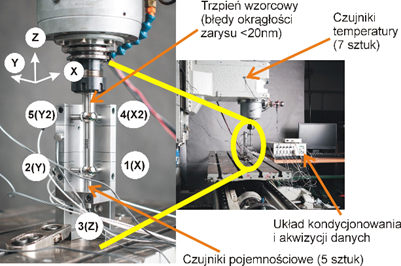

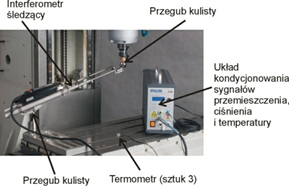

W przedmiotowych badaniach używa się specjalizowanego systemu (SEA - ang. spindle error analizer) do pomiarów błędów ruchu osi wirujących firmy Lion Precision [1]. System ten umożliwia wykonanie pomiarów większości błędów zdefiniowanych w normie ISO230-7. Składa się on z pięciu czujników pojemnościowych wysokiej rozdzielczości, statywu do montażu czujników, siedmiu termometrów dotykowych (PT100), układu kondycjonowania i akwizycji sygnałów pomiarowych oraz wzorcowego trzpienia. W pomiarach zostanie użyty trzpień z dwoma powierzchniami sferycznymi oddalonymi od siebie o 76,2mm - rysunek 1-2. Uzyska się w ten sposób możliwość pomiaru błędów ruchu pochylenia w rozpatrywanej płaszczyźnie (ang. tilt error). Błędy okrągłości trzpienia są na poziomie mniejszym niż 20nm (a zatem pomijalnie małe ze względu na ich uwzględnianie w analizie wyników pomiarów). Trzpień ma 50 mikrometrów mimośrodu. Użycie takiego trzpienia wraz z odpowiednim algorytmem umożliwia wyznaczyć aktualną pozycję kontową osi. Ponadto mimośród umożliwia pomiar rzeczywistej prędkości obrotowej wrzecion oraz wyodrębnianie na podstawowej częstotliwości (wynikającej z prędkości obrotowej) realizacji sygnałów na jeden obrót wrzeciona. Pozwala to w analizie wyników pomiarów określić liczbę obrotów wrzeciona, z jakiej mają być uśredniane wyniki pomiarów. System umożliwia wykonanie statycznych i dynamicznych (z częstotliwościa próbkowania 1,5 MHz) pomiarów. Rozmieszczenie czujników i ich oznaczenie w statywie pomiarowym przedstawia rysunek 1-2.

Rysunek 1-2. Układ pomiaru błędów ruchu osi wirującej wrzeciona będący na wyposażeniu Laboratorium Badań Dokładności Maszyn Technologicznych w Szczecinie

Oprócz typowych błędów zdefiniowanych w normie ISO230-7 pomiarowi podlegają następujące błędy:

- Synch: błąd synchroniczny, czyli systematyczny składnik błędu (amplituda) wyznaczony z charakterystyki pomiarowej dla wielokrotności głównej składowej harmonicznej wynikającej z prędkości obrotowej wrzeciona. Inżynierskie interpretacja: im większa wartość błędu synchronicznego tym większe wartości błędów kształtu obrobionego zarysu.

- Fund: błąd głównej harmonicznej, czyli systematyczny składnik błędu (amplituda) wyznaczony z charakterystyki pomiarowej dla głównej harmonicznej wynikającej z prędkości obrotowej wrzeciona.

- Asynch: błąd asynchroniczny, czyli składowa błędu (amplituda) wyznaczona z charakterystyki pomiarowej dla częstotliwości innych niż głównej i jej wielokrotności. Inżynierskie interpretacja: im większa wartość błędu asynchronicznego tym gorsze parametry struktury geometrycznej powierzchni.

- TIR (ang. total indicator reading): różnica pomiędzy maksymalną a minimalną wartością mierzonego sygnału. Inżynierskie interpretacja: bicie (najczęściej bicie oprawki narzędziowej).

Badanie błędu przesunięcia wrzeciona (ang. shift error) wg ISO230-7

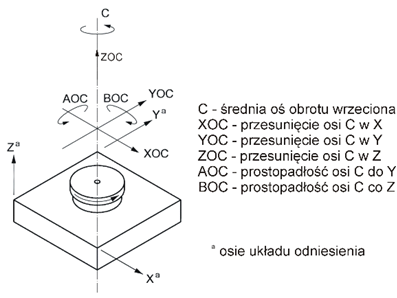

W celu zbadania wpływu łożyskowania wrzeciona (napięć wstępnych, luzów, poprawności montażu itp.) oraz wpływu oddziaływania siły odśrodkowej na przemieszczenie końcówki wrzeciona wykonuje się pomiar tzw. shift error. Polega to na mierzeniu składowej stałej, przemieszczeń translacyjnych i jeśli to możliwe rotacyjnych, trzpienia wzorcowego mocowanego we wrzecionie w funkcji prędkości obrotowej. W pomiarach używa się system SEA firmy Lion Precision (patrz. p.0). Składowe błędów przedstawia rysunek 2-1.

Rysunek 2-1. Błędy położenia linii średniej osi wirującej (ang. shift error) - oznaczenia wg ISO230-7

Badanie dryftu termicznego wg ISO230-3

Pomiary dryftu termicznego wykonuje się zgodnie z ISO 230-3. Dryft rozumiany jest, jako zakres charakterystyki względnego przemieszczenia (translacyjnego i rotacyjnego) wrzeciona i głowicy narzędziowej wyznaczony dla konkretnych warunków temperaturowych obrabiarki. Test wykonywany jest najczęściej przy stałej prędkości obrotowej wrzecion. Test wykonuje się dla prędkości odpowiadającej 50% prędkości maksymalnej. Podczas pomiarów rejestrowany jest także zakres zmian temperatury zwłaszcza elementów napędu głównego. Do pomiarów względnych przemieszczeń translacyjnych i rotacyjnych używa się ten sam zestaw czujników, co w pomiarach błędów ruchu osi wirującej - p.0. Wynikiem pomiarów jest dryft osi X, Y i Z oraz zmiany prostopadłości wynikające z dryftu w płaszczyźnie XZ oraz YZ (tilt).

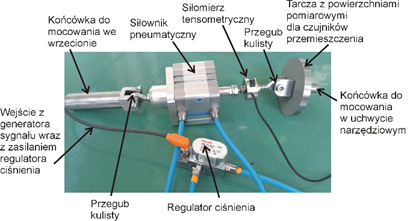

Badanie sztywności technologicznej

Badanie sztywności statycznej przeprowadza się z użyciem pojemnościowych czujników przemieszczeń, siłownika pneumatycznego z regulatorem ciśnienia i siłomierza tensometrycznego. Przez pomiar sztywności rozumiane jest mierzenie efektów przemieszczeń wywołanych działaniem siły, którą można uznać za statyczną. Układ wymuszenia będzie generował siłę pomiędzy uchwytami - wrzecionowym i narzędziowym. Siła ta jest rzutowana na główne kierunki osi obrabiarki. Z sygnałów pomiaru przemieszczeń wyznacza się współrzędne uogólnione przemieszczeń translacyjnych i rotacyjnych.

Do realizacji zadania używa się układu z możliwością regulacji periodycznej siły - patrz rysunek 4-1.

Rysunek 4-1. Widok układu wymuszającego siłę (ang. aktuator)

Układ ten umożliwia dla ciśnienia zasilającego 6 bar generowanie siły w zakresie ±1000 N z częstotliwością od 0,1 do 20 Hz. Do połączenia elementów wykonawczych zastosowano przeguby kuliste by wyeliminować momenty gnące. Względne przemieszczenia mierzone będą z użyciem pięciu czujników pojemnościowych. Czyli możliwym jest zmierzenie trzech translacji i dwóch rotacji trzpienia mocowanego w uchwycie narzędziowym względem elementu, na którym bazowane będą czujniki przemieszczenia. W pomiarach używa się czujniki pojemnościowe od zestawu pomiarowego SEA - patrz p.0. Czujniki przemieszczenia każdorazowo i indywidualnie będą mocowane są w statywach. Ich położenie ustalane jest tak by można było zmierzyć efekty przemieszczeń względem odpowiednich brył. Następnie zmierzone przemieszczenia transformowane są do punktu przyłożenia siły.

Rysunek 4-2. Widok systemu pomiaru sztywności technologicznej obrabiarek

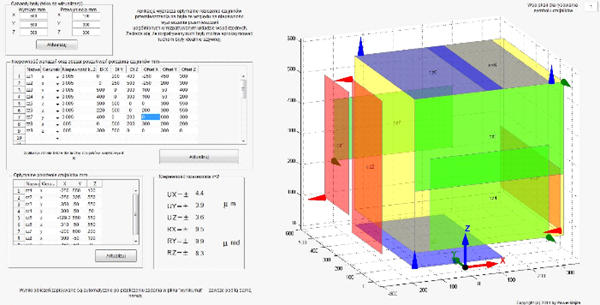

Proponowany układ pomiaru sztywności, ze względu na możliwość transformowania przemieszczenia do rozważanego punktu, umożliwia jej wyznaczenie względem różnych elementów obrabiarki w różnych punktach i na odpowiednich kierunkach. Ograniczeniem jest jedynie wysięg statywów, w których mocowane są czujniki. Takie ujęcie problemu generuje źródła błędów pomiaru ze względu na arbitralne rozmieszczanie statywów, tym samym czujników przemieszczenia. Dlatego opracowano aplikację wspomagającą rozmieszczanie czujników ze względu na minimalizowanie niepewności pomiaru. Danymi wejściowymi są

definicje obszarów (powierzchni), w których można potencjalnie umieścić czujnik przemieszczenia. Definicja takiego obszaru musi być poprzedzona analizą geometrii obiektu, na którym będzie można fizycznie umieścić czujnik. Każdemu z obszarów przyporządkowuje się kierunek, na którym będzie mierzone przemieszczenie. Oczywiście trzeba zdecydować o położeniu układu odniesienia, w którym będą dokonywane pomiary i zadeklarować niepewność pomiaru przemieszczenia dla każdego z czujników. Danymi wyjściowymi są optymalne współrzędne położenia czujników ze względu na otrzymywaną niepewność pomiaru współrzędnych uogólnionych przetransformowanych do punktu zamocowania układu odniesienia - czyli optymalne rozmieszczenie czujników. Aplikacja, dla ogólnego przypadku, wyznacza optymalne rozmieszczenie czujników dla liczby czujników większej lub conajmniej równej sześć. Jeżeli wyznaczanych ma być mniej od sześciu współrzędnych uogólnionych to odpowiednio rozpatrywana liczba czujników też może być mniejsza.

Rysunek 4-3. Przykładowe wyniki optymalnego rozmieszczenia czujników przemieszczenia ze względu na minimalizację niepewności pomiaru

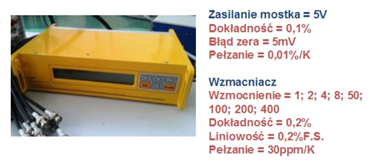

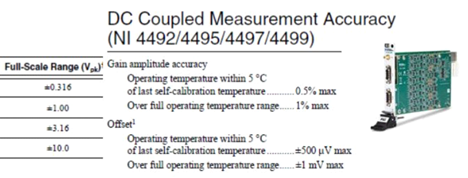

Rysunek 4-4÷rysunek 4-6 przedstawia charakterystyki metrologiczne komponentów użytych do budowy systemu pomiarowego wyznaczania sztywności statycznej obrabiarek.

Rysunek 4-4. Charakterystyki metrologiczne siłomierza tensometrycznego zastosowanego w układzie pomiaru sztywności statycznej

Rysunek 4-5. Charakterystyki metrologiczne układu kondycjonowania sygnału siłomierza tensometrycznego zastosowanego w układzie pomiaru sztywności statycznej

Rysunek 4-6. Charakterystyki metrologiczne karty pomiarowej do rejestracji sygnałów napięciowych z czujników przemieszczenia i siłomierza tensometrycznego zastosowanych w układzie pomiaru sztywności statyczne

Efektem końcowym pomiarów są charakterystyki siły w funkcji wywołanego działaniem tej siły przemieszczenia uogólnionego (translacyjnego i/lub rotacyjnego). Z charakterystyk takich wyznaczone są współczynniki sztywności statycznej (translacyjne i rotacyjne) na kierunkach zgodnych z kierunkami osi badanej obrabiarki.

Badanie dokładności przestrzennego pozycjonowania (ang. Volumetric error)

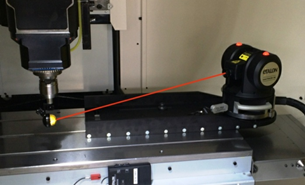

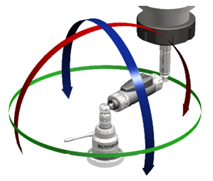

Celem do zrealizowania w ramach niniejszego badania jest wyznaczenie wektorowego pola błędu pozycjonowania obrabiarki w całej przestrzeni obróbczej - mapy błędu obrabiarki. Badanie takie prowadzone są z użyciem interferometru śledzącego i algorytmu multilateracji, czyli najnowocześniejszej (obecnie) metodyki pomiarowej w przedmiotowym zakresie.

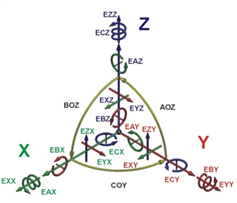

Charakterystyki błędów kinematycznych [4] wyznaczane są na podstawie wskazań zmian dystansu z interferometru laserowego tzw. LaserTRACER (LT) firmy ETALON [5]. Tracer ten wykorzystuje interferometr wysokiej rozdzielczości do pomiaru odległości między dwoma punktami odniesienia w postaci reflektorów zabudowanych w przegubach kulistych, które połączone są sobą prowadnicą teleskopową. Zakres pomiaru wynosi 260÷15000 mm z niepewnością wskazań długości mniejszą od 0,5 mikrometra na metr. Użycie interferometru śledzącego pozwala wyznaczyć błąd przestrzennego pozycjonowania (ang. Volumetric error) dla szeregowych struktur kinematycznych. Wyniki takich pomiarów umożliwiają analizę błędów kinematycznych osi sterowanych obrabiarek, w tym osi liniowych (18 składowych)

i jeśli występują rotacyjnych (6 składowych) łącznie z błędami prostopadłości osi (3 składowe błędów) - patrz rysunek 5-1.

Rysunek 5-1. Schemat oznaczania kinematycznych błędów liniowych osi obrabiarek wg ISO 230 gdzie:

- X, Y, Z - osie układu odniesienia (w tym układzie buduje się mapę błędu VE),

- EXX, EYY, EZZ – błąd pozycjonowania (ang. positioning) - sztuk 3,

- EYX, EXY, EYZ – błąd prostoliniowości w płaszczyźnie poziomej (ang. horizontal straightness) - sztuk 3,

- EZX, EZY, EXZ – błąd prostoliniowości w płaszczyźnie pionowej (ang. vertical straightness) - sztuk 3,

- EAX, EBY, ECZ – beczka, błąd rotacji, (ang. roll) - sztuk 3,

- EBX, EAY, EAZ – skok, błąd rotacji (ang. pitch) - sztuk 3,

- ECX, ECY, EBZ – schodzenie z kursu, błąd rotacji (ang. yaw) - sztuk 3,

- COY – prostopadłość osi X do Y,

- AOZ – prostopadłość osi Y do Z,

- BOZ – prostopadłość osi X do Z.

Błędy prostopadłości osi to skalary, natomiast pozostałe to funkcje aktualnie rozpatrywanej pozycji wzdłuż osi.

Uzyskane wyniki pozwalają ponadto wyznaczenie dokładności i powtarzalności pozycjonowania osi zgodnie ze standardem ISO 230-2 oraz dla pomiarów diagonalnych zgodnie z ISO 230-6 i testu okrągłości zgodnie z ISO 230-4.

Tracer pozwala na pomiar on-line zmieniającej się odległości od magnetycznego przegubu kulistego mocowanego w podstawie przyrządu do reflektora mocowanego w oprawce narzędziowej wrzeciona obrabiarki - patrz rysunek 5-2.

Rysunek 5-2. Interferometr śledzący (ang. Laser Tracer) do pomiarów błędu przestrzennego pozycjonowania osi obrabiarek CNC

Prowadzony pomiar jest pomiarem względnym, tzn. nie jest mierzona dokładna odległość a tylko jej zmiana w stosunku do pewnej wartości początkowej (tzw. martwej drogi). Rejestrowane wyniki pomiaru długości zawierają skompensowane czynniki środowiskowe dla długości fali światła laserowego (temperaturę i ciśnienie), skompensowany błąd martwej drogi oraz informację z trzech termometrów, którymi będzie mierzona temperatura obiektu badanego. Oczywiście poprawka temperaturowa normalizująca wyniki pomiarów do 20oC także zostanie uwzględniona w wynikach pomiarów.

Wynikiem pomiarów są charakterystyki błędów kinematycznych trzech translacyjnych osi posuwowych badanej frezarki oraz trzy wartości prostopadłości wzajemnej. Metodą Monte Carlo wyznaczane są także niepewności błędów kinematycznych maszyny. Na podstawie znajomości błędów kinematycznych wizualizacji podlega rozkład wektorowego pola błędu obrabiarki w jej całej przestrzeni obróbczej.

Celem polepszenia dokładności pozycjonowania zalecanym jest użycie tablic wyznaczonych błędów kinematycznych do wprowadzenia poprawek kompensacyjnych w układzie sterowania CNC obrabiarki.

Badanie dokładności i powtarzalności pozycjonowania wg ISO230-2

Celem niniejszego badania jest sklasyfikowanie badanej maszyny ze względu na możliwość realizacji obróbki dokładnej. Po tych badania uzyskane zostaną informacje, które pozwolą określić maszynę czy jest precyzyjną czy jest tzw. maszyną zwykłej dokładności. Oczywiście uzyskane w wyniku badań wartości odpowiednich błędów będą mogły być wykorzystane do softwerowej kompensacji błędów pozycjonowania osi obrabiarki w układzie sterowania CNC.

Przedmiotowe badanie zostanie wykonane z użyciem interferometru laserowego XL80 firmy Renishaw [6]. Pomiarowi podlegają odchyłki od zadanego (programowanego przez operatora obrabiarki) przemieszczenia w ustalonych punktach badanej osi. Widok interferometru laserowego będącego na wyposażeniu Labaratorium Badań Dokładności Maszyn Technologicznych w Szczecinie przedstawia rysunek 6-1. Laboratorium posiada opracowaną procedurę szacowania niepewności przedmiotowego pomiaru [4].

Rysunek 6-1. System pomiarowy z interferometrem laserowym do pomiaru przemieszczenia

Test okrągłości dla obrabiarek CNC wg ISO230-4

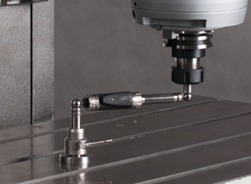

Test kinematyczny, tzw. test okrągłości obrabiarek CNC przeprowadza się w celu oceny dokładności realizowanej ścieżki programowanego ruchu narzędzia (ang. tool patch) oraz oceny parametrów charakteryzujących właściwości dynamiczne serwonapędów. Szczególnie ważnym wynikiem uzyskiwanym po tym teście jest tzw. błąd nadążania, czyli różnica pozycji rzeczywistej w stosunku do programowanej nominalnie z uwzględnieniem czasu. Czas ten charakteryzuje maszynę ze względu na możliwość realizacji procesów wysokowydajnych (pożądany jest jak najkrótszy). Ponadto analiza wyników pomiaru dostarcza informacji o błędach geometrycznych prowadnic, prostopadłości wzajemnej osi, osiowych wartościach zwrotnych (ang. backlash, a potocznie luzy) i prędkości ich kompensowania w układzie sterowania CNC a także o błędzie pozycjonowania osi podlegających badaniu. Przedmiotowy test, z użyciem oprogramowania i pręta teleskopowo kulowego firmy Renishaw pozwala w krótkim czasie (mniej niż 15 minut) uzyskać informacje o "kondycji" obrabiarki, wytyczyć kierunki działania pozwalające polepszyć dokładność obrabiarki oraz pozwala szybko ocenić poprawność wprowadzania poprawek na trajektorię programowanego ruchu narzędzia (porównanie wyników testu przed i po kompensacji błędów obrabiarki). Laboratorium w swoich badaniach używa pręt teleskopowo-kulowy QC20 firmy Renishaw [6].

Rysunek 7-1. Pręt teleskopowo kulowy QC-20 do przeprowadzania testu okrągłości obrabiarek CNC

Literatura, normy i strony www

- www.lionprecision.com

- ISO 230-3:2007 Test code for machine tools - Part 3: Determination of thermal effects

- ISO 230-7:2006 Test code for machine tools - Part 7: Geometric accuracy of axes of rotation

- Majda P.: Modelowanie i eksperymentalna ocena dokładności przestrzennego pozycjonowania zespołów posuwowych obrabiarek sterowanych numerycznie, ISBN 978-83-7518-454-9, Wydawnictwo ZAPOL, Szczecin 2012 [5] etalon-ag.com [6] www.renishaw.com.pl